塑胶产品结构设计的常用技术经验

塑胶产品结构设计的常用技术经验

在塑胶产品结构设计的时候对于设计新手会遇到一些技术数据不知道怎么取舍,担心用错数据,所以我们根据自己的经验进行总结并分享:

1 .胶厚(胶位) :

塑料制品的橡胶厚度(整体外壳)通常在0.80-3.00左右,过厚容易收缩,容易产生气泡,过薄不易糊。 大型产品橡胶厚度稍厚,小产品稍薄,一般产品多为1.0-2.0。 另外,胶位必须尽可能均匀。 不得已的情况下,局部可以适当厚也可以薄,但渐变不能骤变。 以不收缩和满是胶为原则。 一般塑料胶厚低于0.3时不易上浆,但软胶类和橡胶即使是0.2-0.3的胶厚也会粘满胶。

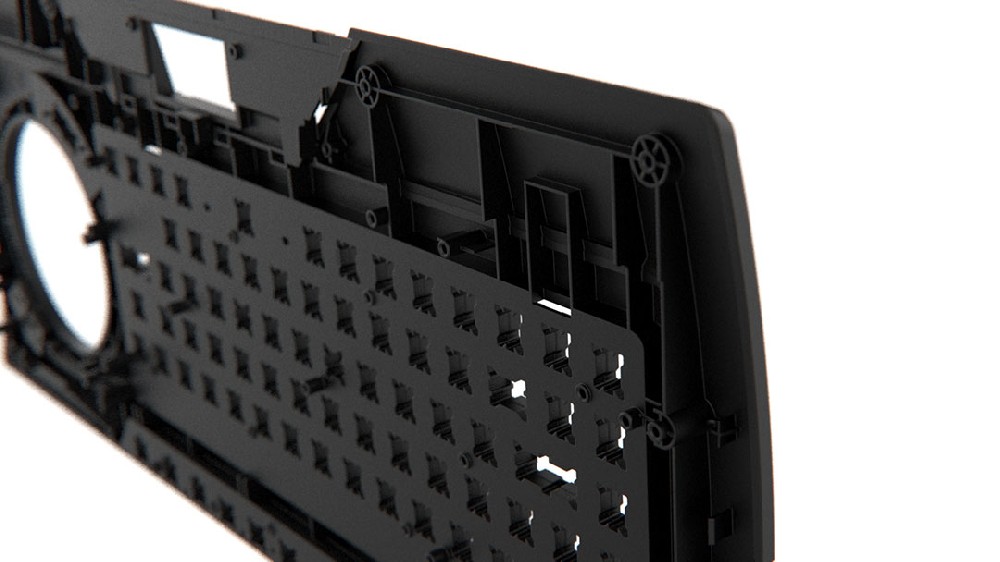

2 .肋(骨位) :

大多数塑料制品都有加强筋。 加强筋可以在不增加产品整体橡胶厚度的情况下大幅提高整体强度,因此对大型且施力的产品特别有用,同时也可以防止产品变形。 肋的厚度通常取整体橡胶厚度的0.5-0.7倍,超过0.7倍时容易收缩。 加强筋高度大时可以加0.5-1的坡度,高度低时可以不加坡度。

3 .起模斜度:

塑料制品都要起模斜度。 但是,高度浅的,例如平板、有特别要求的除外。 但是,在侧壁大、没有起模斜度的情况下,需要进行对位。 起模斜度通常为1-5度,经常取2度左右。 具体情况因产品的大小、高度、形状而异,原则上应能顺利脱模,且不影响使用功能。 产品前模倾斜度通常宜大于后模倾斜度0.5度,使产品开模时留在后模中。 通常枕位、插入、顶靠等处须加斜度,其上下限差,即大端尺寸与小端尺寸之差,单边不得小于0.1。

4 .圆角(圆角) :

为了降低应力集中、促进塑料流动、便于脱模,塑料制品不仅需要指定使边缘变尖的位置,而且经常对边缘进行圆角处理。 最小r通常大于0.3,太小的r模具很难。

5 .孔:

从有利于模具加工的方面考虑,孔最好做成规则形状的圆形孔,尽量不要做成复杂的异形孔。 孔径不能太小。 孔的深度与孔径之比不能太大。 细长的模具型芯容易断裂,容易变形。 希望孔与产品外缘的距离大于孔径的1.5倍,孔与孔的距离大于孔径的2倍,使产品具有必要的强度。

与开模方向平行的孔通常通过心轴(可嵌入、可延长)或穿透模具进行嵌入成形。 与开模方向不平行的孔通常具有段位或斜顶。 在不影响产品使用和组装的前提下,产品侧壁的孔也尽可能穿出,使之成为可以嵌入成形的孔。

6 .老板(老板) :凸台通常用于两个塑料制品的轴-孔形式的配合或自攻螺钉的组装。 凸台不是很贵,在模具上用司筒挤出的情况下,可以不做斜度。 凸台较高时,通常在其外侧加十字肋(筋)。 这个十字肋条通常会有1-2度的斜度。 老板也要根据情况加斜度。 凸台与柱(或另一凸台)配合时,其配合间隙一般取单边0.05-0.10的装配间隙,以适应各凸台加工时出现的位置误差。

凸台用于自攻螺钉的组装时,其内孔应比自攻螺钉螺纹直径的一边小0.1-0.2,以便螺钉能够锁定。 用M3.0的自攻螺钉组装时,BOSS的内孔通常为2.60-2.80。

7 .插入件:

如果将已存在的金属零件或塑料零件放入模具中再次成形,则已存在的零件称为嵌件。 塑料产品设计有镶块时,必须考虑镶块在模具内能完整、准确、可靠地定位,且镶块与成型部分连接牢固,橡胶过薄则不牢固。 必须考虑不要漏浆。

8 .产品表面皱纹面:

塑料制品表面可以是平滑面(模具表面的省光)、火图案) (由模具型腔用铜工艺放电加工形成)、各种图案的蚀刻面)、雕刻面。 皱纹面深度深、数量多时,其起模阻力大,应相应加大起模斜度。

9 .文字:

塑料制品表面的文字可以是凸字也可以是凹字,凸字很容易在模具上制作相应的凹腔,凹字很难在模具上制作凸形心。

10 .螺丝:

塑料零件的螺纹通常精度不高,需要专用的拔螺机构,在不要求精度的情况下,可以将其结构简化为可强制脱模的结构。

11 .支助方面:

塑料制品通常不以整个面为支撑面,单独支撑凸台、凸块、肋。 塑料制品很难制作出大的绝对平面整体,因此容易变形和翘曲。

12 .塑料制品组装形式:

1 .超声波引线键合装配立法的特点是模具简单,但装配工艺需要专用超声波仪器,成本增加,不可降解。

超声波线横截面一般做成0.30宽0.3高的三角形,沿长度方向以5-10MM的长度间断2MM;

2 .自攻螺钉装配立法的特点是模具简单,但增加了装配工序,增加了成本,拆卸麻烦;

3 .挂钩-卡扣装配立法的特点是模具加工复杂,但装配方便,可反复拆卸,可多次使用。 挂钩的形式有很多种,但为了防止挂钩的局部粘接位置过厚,也要考虑挂钩模具的成形容易。 吊钩应配合松紧合适,拆装方便,其配合面应配合,其他面应适当留有间隙。4 .轴套轴-孔形式的装配立法,具有模具加工方便、装配方便、拆卸方便的特点,但存在装配不牢的缺点。

13 .牙口:

两个塑料制品接触面通常做齿口,齿口深度一般在0.8-2.5左右,其侧面有0.1左右的间隙,深时取梯度1-5度,经常取2度,深时可以不加梯度。 齿口的上下配合面通常紧密(即间隙0 )。

14 .干净线条:

两个塑料制品的配合面通常制作漂亮的线条,漂亮的线条宽度往往根据整个产品的大小而取0.2-1.0。

15 .塑料制品表面处理方法:

常用的有喷油、丝印、烫印、印刷、电镀、雕刻、腐蚀、抛光、上色等。

16 .常用的金属材料包括:

不锈钢、铜合金(真?青铜、磷铜、红铜)、弹簧钢、弹簧、镁铝合金、锌合金。

17 .金属材料常用防锈方法:电镀、涂防锈油、喷防锈漆。

塑件一般设计规范

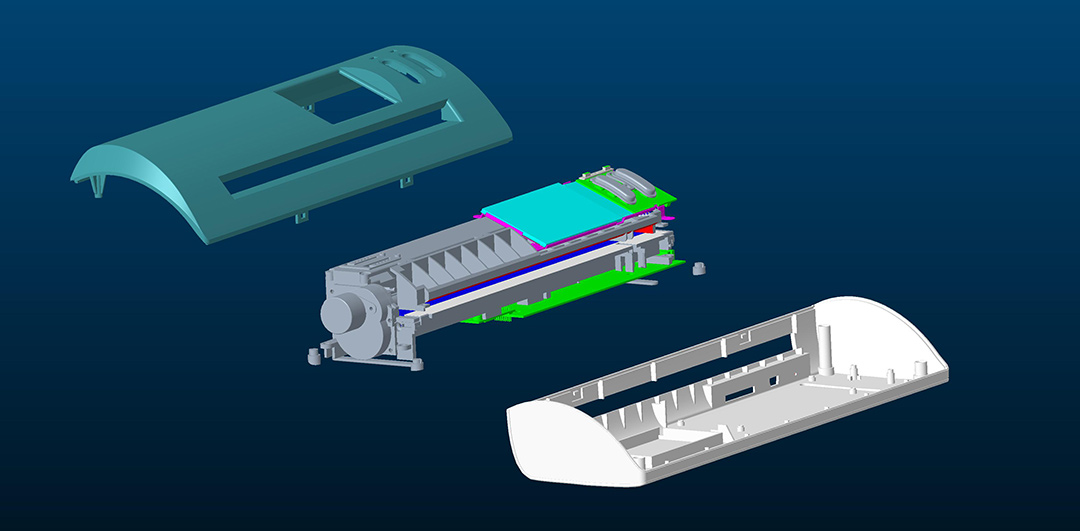

1、材料和厚度

1.1、材料选用

a. ABS :

适用于流动性高、价格低廉、对强度要求不高的部件(不受直接冲击、不受可靠性试验中的结构耐久性的部件),例如内部支撑框架)键盘支架、LCD支架等。 它还普遍用于电镀零件,如按钮、侧键、导航键、电镀装饰等。 现在奇美PA-757、PA-777D等都很常用。

b. PC ABS :

流动性好,强度好,价格适中。 适用于高刚性、高冲击韧性的产品,如框架、外壳等。 常用材料编号: Bayert85、T65。

c. PC :

强度高,价格高,流动性差。 适用于要求强度的外壳、钥匙、驱动黑色、镜头等。 常用的材料编号为帝人L1250Y、PC2405、PC2605。

d. POM具有高刚性和硬度、优异的耐疲劳性和耐磨性、小的蠕变性和吸水性、良好的尺寸稳定性和化学稳定性、良好的绝缘性等。 常用于滑轮、传动齿轮、蜗轮、蜗杆、传动机构零件等,常用材料编号如M90-44。

e. PA坚韧吸水,但水分完全挥发后脆弱。 常用于齿轮、滑轮等。 冲击力大的关键齿轮需要添加填料。

f. PMMA具有非常好的透光性,光加速老化240小时后仍能透过92%的阳光,室外10年可达89%,紫外线可达78.5%。 常用机械强度高、一定耐寒、耐腐蚀、绝缘性能良好、尺寸稳定、成型容易、质量脆、镜片、遥控窗、光导等要求一定强度的透明结构件。1.2外壳厚度

a .壁厚必须均匀。 壁厚差控制在基本壁厚的25%以内。 零件整体最小壁厚不得小于0.4mm。 另外,这里的背面不是a级外观面,面积必须在100mm以上。

b .厚度方向壳体厚度尽量为1.2~1.4mm,侧面厚度为1.5~1.7mm; 外透镜支撑面的厚度为0.8mm,内透镜支撑面的厚度最小为0.6mm。 c .将电池盖壁厚设为0.8~1.0mm。

d .塑料制品最小壁厚和常见壁厚推荐值见下表。

1.3、厚度设计实例

塑料的成形技术和使用要求对成形品的壁厚有重要的限制。 塑件壁厚过大,不仅材料过多、成本高,而且会给工艺带来一定的困难,如延长成型时间(固化时间和冷却时间)。

不利于提高生产效率,容易产生气泡、气孔、凹陷; 如果壁厚过薄,熔融塑料在模具型腔内的流动阻力会变大,特别是复杂形状和大型成型品难以成型,同时壁厚过薄,成型品的强度也会变差。

确保成型品的壁厚时,需要使壁厚均匀。 否则,在成型冷却过程中会产生收缩不均匀,不仅会导致气泡的产生、凹陷、翘曲现象,而且在成型品内部存在较大的内应力。 塑件应设计成壁厚与薄壁交界处无锐角。 过渡必须缓和,厚度必须沿着塑料流动的方向逐渐变薄。

拔模斜度

2.1起模斜度点

脱模角的大小没有一定的标准,大多根据经验和产品的深度来决定。 另外,还考虑了成型的方式、壁厚和塑料的选择。

一般来说,零件的任一侧壁都需要一定程度的拔模斜度,才能将产品从模具中取出。 拉拔斜度的大小在0.2和几之间变化,但根据周围条件而不同,一般在0.5和1之间比较理想。

选择具体拔模斜度时,请注意以下事项:

a .取坡度方向。 一般内孔以小端为基准配合花纹,坡度按扩大方向取得,外形以大端为基准配合花纹,坡度按缩小方向取得。

如下图1-1所示。

b .要求塑件精度时,请选择较小的起模斜度。

c .高度、大小较大时,请减小起模斜度。

d .成型品的收缩率较大时,请增大梯度值。

e .成型品的壁厚较厚时,成型收缩会变大,因此起模斜度请采用较大的值。

f .一般来说,冲压拔模不包括在零件的公差范围内。

g .加大透明件的起模斜度,以免划伤。 一般来说,PS材料的拉拔斜度应大于3,ABS和PC材料的拉拔斜度应大于2。h .对经过皮纹、喷砂等外观处理的成型品侧壁进行3~5的起模斜度。 根据具体的咬入深度而异,一般的压花板上为了便于参考,注明了起模角度。 咬入深度越深,起模斜度越大。 推荐值为1 H/0.0254(H )。 (h为咬入深度。 121这样的纹理拉拔斜度通常为3,122的纹理拉拔斜度通常为5。

I .中断面倾斜度通常为1~3。

j .轴承座面起模斜度不小于3。

k .除轴承座面外,轴承座其余特征的起模斜度为以1为基准的起模斜度。 特别是,也可以按照以下原则将:高度小于3mm的肋的起模斜度设为0.5,将3~5mm设为1,将剩下的设为1.5; 高度小于3mm的型腔的起模斜度为0.5,3~5mm为1,剩下的为1.5

3、加强筋

通过确保成型品的强度和刚性,并在成型品的适当位置设置加强筋,不仅可以避免成型品的变形,而且在某些情况下,加强筋可以改善成型过程中的塑料流动。

为了提高成型品的强度和刚性,与其增加壁厚,不如增加肋的数量。

3.1、加强筋厚度与塑件壁厚的关系

3.2、加强筋设计实例

4.1、支柱问题

a .设计柱子时,请考虑橡胶位是否收缩。

b .为了提高柱的强度,可以在柱周围增加加强筋。 肋的宽度请参照图3-1。

柱的收缩方式如图4-1、图4-2所示,改善前的柱的橡胶太厚,容易收缩; 改善后不会缩水。

4.2、漏洞问题

a .孔与孔之间的距离一般应不少于孔径的两倍。

b .孔与零件边缘之间的距离通常应至少为孔径的3倍,但如果是零件设计限制或固定孔,则可在孔边缘用凸台加固。

c .侧孔设计不应有薄壁截面。 否则,会出现尖角,容易损伤手,材料不足。

关注官方微信

关注官方微信